- Что такое пэт щетина

- Синтетическое волокно

- Наша продукция:

- Ориентированное моноволокно

- Неориентированное моноволокно

- Полиэтилентерефталат (ПЭТФ) синтетическое моноволокно

- История производства ПЭТФ

- Первое волокно

- Первые литьевые материалы

- Первая пластиковая бутылка

- Полимерное волокно ПЭТФ в настоящее время

- Переработка ПЭТФ

- Производство синтетического моноволокна

- Производство мастербатчей

- Производственная компания «Ирбис»

- Суперконцентраты пигментов

- Волокно для щетины

- Неориентированное волокно

- Волокно для щетины

- Наиболее востребованная услуга сегодня:

- Ориентированное синтетическое моноволокно

- Продукция:

- Условия работы

- Направления использования вторичного полиэтилентерефталата

- Производство волокна (лавсан, полиэстер)

- Производство ковровых покрытий из ПЭТ

- Литье вторичного полиэтилентерефталата

- Процесс «бутылка в бутылку» (bottle-to-bottle)

- Пленка и лист из вторичного ПЭТ

- Производство упаковочной ленты из вторичного ПЭТ

- Стропы и шпагат сеновязальный

- Замена первичного ПЭТФ

- Производство строительных изделий и материалов из отходов ПЭТ

Что такое пэт щетина

|  |

Расплав выдавливается, охлаждается и гранулируется или направляется на формование волокна. Все необходимые красители и добавки в материал вводят во время синтеза или уже в полученный расплав ПЭТ. Товарный ПЭТ-материал на выходе — это гранулы размером 2-4 мм.

Полиэтилентерефталат — это высокомолекулярный пластичный полимер. Он не имеет ничего общего с ядовитым низкомолекулярным фталатом. Не используется при производстве пластиковой тары и пластификатор дибутилфталат, поскольку полиэтилентерефталат сам по себе весьма пластичен.

твердое, прозрачное вещество с серовато-желтоватым оттенком

переходит в это состояние при быстром охлаждении

твердое, бесцветное, непрозрачное вещество

переходит в это состояние при быстром охлаждении

ПЭТ был запатентован в 1941 году английской компанией Calico Printers, которая получила первое синтетическое волокно. Авторские права на ПЭТ были проданы фирмам DuPont и ICI, которые на его основе создали знаменитые волокна майлар, применимые в космических кораблях.

Вплоть до 60-х годов ХХ века ПЭТ использовали в текстильной промышленности, позднее из него стали производить упаковочную пленку. В 1976 году инженером компании DuPont Натаниелом Уайтом была создана первая в мире ПЭТ-бутылка.

В СССР работы по получению ПЭТ были проведены в 1949 году в НИИ искусственных волокон. По месту получения материала — Лаборатория высокомолекулярных соединений Академии наук СССР – его назвали «лавсан».

ПЭТ бутылочного назначения в России появился лишь к нулевым. Этим обусловлено и начало исследования материала в НИИ пластмасс, которое доказало, что ПЭТ – чистый полимер и один из самых безвредных видов пластика.

Первый российский ПЭТ-завод начал работать в 2003 году, и быстро нарастил объемы. Сегодня в России таких заводов четыре, а потребности пищевой промышленности в ПЭТ-упаковке удовлетворены на 95% — практически идеальные экономические показатели. К 2020 году ожидается запуск импортозамещающего предприятия в Татарстане – «СафПэт», Ивановского полиэфирного комплекса, а также промышленного комплекса «Этана» в Кабардино-Балкарии.

Производство ПЭТ-упаковки всевозможной формы и объема — сегодня самая значительная область применения ПЭТ. ПЭТ-тару используют для фасовки газированных и минеральных вод, растительного масла, соусов, соков, кисломолочных продуктов, пива, кваса, парфюмерии, бытовой химии, фармацевтической продукции. В России по итогам 2016 года было произведено 534 тыс. тонн ПЭТФ (на 7% больше, чем годом ранее), импорт составил 108 тыс. тонн, экспорт — 36 тыс. тонн.

ПЭТ-тара обрела популярность благодаря удобности использования, весу, дешевизне и, самое важное, — она совершенно инертна к упакованным в нее продуктам.

ПЭТ относится к 5-му, самому безопасному, классу отходов. Процесс производства и оборота пластиковой емкости не требует большого количества электроэнергии, что минимизирует и выбросы СО2 в атмосферу.

ПЭТ-тара разлагается на полигонах 150 лет (для примера, на разложение алюминиевой банки требуется 500 лет, стеклянной – более тысячи). Кроме того, разлагать ПЭТ на исходные составляющие — до терефталевой кислоты и этиленгликоля – способны специальные бактерии Ideonella sakaiensis 201-F6.

ПЭТ-упаковка может быть переработана на 100%. Вторичный ПЭТ-материал используют, в том числе, для упаковки продуктов, так как производство пластиковой тары возможно как из «первичного» сырья, так и из «вторичного».

Технология переработки пластиковой упаковки называется «бутылка в бутылку». Старые бутылки собирают, сортируют по цветам, моют, дробят и перерабатывают, расплавляя и получая тот же ПЭТФ-гранулят, только окрашенный. А гранулы опять же используют для производства ПЭТ-бутылок.

Из вторичного ПЭТ делают также флекс или пеллеты. Из флекса производят щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку. А из пеллет — наполнитель для спальных мешков и геосетки для дорог.

При этом переработка пластиковых бутылок экономит 50-60% энергии, которая бы понадобилась для производства продукта из новых материалов.

Источник статьи: http://plast.guru/page720240.html

Синтетическое волокно

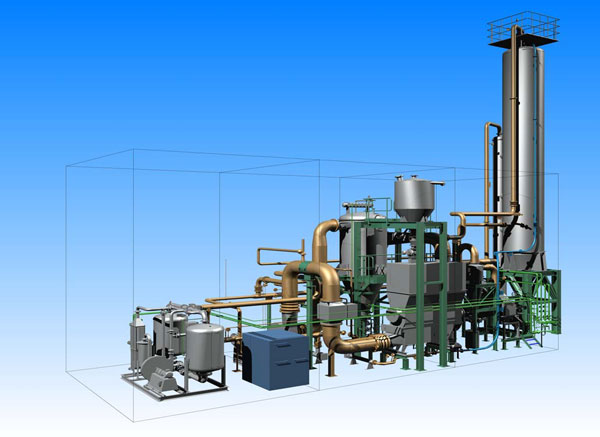

Производство синтетического моноволокна от «ПК Ирбис»

Наша продукция:

Компания «Ирбис» является производителем синтетическгого моноволокна ПП (полипропилен), ПА (полиамид) и ПЭТФ (полиэтилентерефталат).

По своему предназначению волокно делится на два типа: ориентированное и неориентированное.

Ориентированное моноволокно

Волокно для изготовления щеток, метел, кистей для использования в быту и для уборочной техники.

Неориентированное моноволокно

Волокно для изготовления основ для венков, в том числе ритуальных.

Полиэтилентерефталат (ПЭТФ) синтетическое моноволокно

Чистый полиэтилентерефталат (ПЭТФ) представляет собой твёрдое вещество белого цвета без запаха. Температура стеклования 71 °С. Плотность ПЭТФ 1,38-1,40 г/см 3 . ПЭТФ плавится уже при 255 °С, однако температура размягчения составляет уже примерно 248 °C. При температурах выше 100 °C ПЭТФ гидролизуется растворами щелочей, а при 200 °C — даже водой. ПЭТФ характеризуется высокой прочностью и ударной вязкостью. Устойчивость к истиранию и многократным деформациям при растяжении и изгибе удивляют.

История производства ПЭТФ

Первое волокно

ПЭТФ впервые был получен в 1940-х годах. ПЭТФ первоначально предназначался для производства лишь волокон, но уже в 60-е годы начал использоваться в качестве сырья для производства пленки.

Первые литьевые материалы

Первые литьевые материалы на основе ПЭТФ появились в конце 1960-х годов. Этим занималась известная на весь мир компания «DuPont» США.

Первая пластиковая бутылка

В 1977 году компания Пепси впервые начала выпуск своих напитков в бутылках из ПЭТФ. Это было сенсацией.

Полимерное волокно ПЭТФ в настоящее время

Удельный вес химических волокон в общемировом душевом потреблении волокон составляет 62%, с учетом долгосрочного прогноза развития к 2010 году доля потребления увеличилась до 80%. В России доля импортируемых волокон составляет 58%. В общем, отсутствие много тоннажных производств химических волокон и малый их ассортимент усугубляет кризисное состояние текстильной и легкой промышленности в России. Анализируя мировое потребление различных видов полимерных волокон, можно проследить устойчивую тенденцию снижения удельных объемов потребления целлюлозных волокон и нитей, полиамидных волокон, неизменность объемов потребления акриловых волокон, полиамидных волокон, неизменность объемов потребления акриловых волокон. В то же время ярко выражено резкое увеличение потребления полипропиленовых волокон (ПП), а также полиэтилентерефталатных волокон (ПЭТФ). Что касается импортеров ПЭТФ, то тут особую роль для России играет высокотехнологическая Южная Корея (две трети поставок волокон ПЭТФ в Россию). Большая часть ПЭТФ волокон попадает в Россию неофициально, и поэтому от корейских цен многое зависит на современном товарном рынке ПЭТФ.

Переработка ПЭТФ

ПЭТФ легко перерабатывается экструзией, позволяет использовать вакуум-формование и литьё под давлением для переработки и даже вытяжку из расплава. ПЭТФ отходы относятся к V классу опасности для окружающей среды (практически неопасные). Все эти характеристики ПЭТФ позволяют использовать его для производства ориентированного волокна (нитей). В дальнейшем такая нить будет использоваться для изготовления щетины.

Производство синтетического моноволокна и мастербатчей.

Источник статьи: http://irbis2.ru/volokna.htm

Производство синтетического моноволокна

ООО «ПК Ирбис» является производителем ориентированного и неориентированного синтетического моноволокна.

Производство мастербатчей

ПК «Ирбис » является производителем качественных суперконцентратов пигментов (мастербатчей) для окрашивания полимеров.

Производственная компания «Ирбис»

переработка и производство ПЭТФ

Мы рады приветствовать Вас на сайте «ПК Ирбис». С 1999 года наша компания производит синтетическое моноволокно (синтетическая щетина, ворс) из полипропилена и является производителем качественных суперконцентратов пигментов (мастербатчей) для окрашивания полимеров. В 2005 году фирмой освоен выпуск моноволокна из полиэтилентерафталата (ПЭТФ). С 2011 года в Москве начала работу вторая линия производства моноволокна из ПЭТФ и полиамида (ПА).

Суперконцентраты пигментов

Мастербатчи для окрашивания полимеров (ПЭ, ПП, ПС, УПМ и АВС) стандартные (RAL, PANTON) и по индивидуальным заказам (подбор любого цвета) с гарантией повторяемости цвета. Окрашиваем полимеры (ПЭ, ПП, ПС, УПМ и АВС) в массе.

Волокно для щетины

Моноволокно ТЭТ, ПЕТФ, ПП (синтетическая щетина, ворс) для производства бытовых щёток, мётел, кистей, для дорожной и уборочной техники, а также для автоматических моек автомобилей и ж/д вагонов.

Неориентированное волокно

Искусственная щетина, ворс, для производства венков, фонов и т.д., в том числе ритуальных.

Источник статьи: http://www.irbis2.ru/

Волокно для щетины

Ориентированное синтетическое моноволокно

Наиболее востребованная услуга сегодня:

Индивидуальный подбор рецепуры;

Индивидуальный подбор нового цвета СКП производится бесплатно при заказе одной партии не менее ХХХ кг

Ориентированное синтетическое моноволокно

ООО «ПК Ирбис» является производителем синтетического моноволокна (щетины, ворса) для изготовления бытовых кистей, мётел, щёток, в том числе и для производства щёток для дорожной и уборочной техники. ООО «ПК Ирбис» обладает современным импортным и российским оборудованием, высоким уровнем квалификации специалистов и рабочих, а также последними технологическими разработками в области полимеров. Это позволяет нам предложить потребителям продукцию, удовлетворяющую своим высоким качеством и завораживающе низкими ценами самым изысканным запросам.

Продукция:

Ориентированное синтетическое моноволокно (синтетическая щетина, ворс) для производства бытовых щёток, мётел, кистей, для дорожной и уборочной техники.

Условия работы

Моноволокно может быть изготовлено диаметром от 0.2 до 2.5 мм, прямым или ондулированным (волнистым).

Желание заказчика — стандарт работы нашей фирмы:

- цвет — практически без ограничений, вплоть до разработки СКП;

- гильзы могут быть разрезаны на готовые к работе бочата любой длины;

- понятие «минимальной партии» отсутствует, заказчик берёт любой нужный ему вес;

- по желанию заказчика товар может быть выслан транспортно-экспедиционной компанией.

Источник статьи: http://www.irbis2.ru/or-v.htm

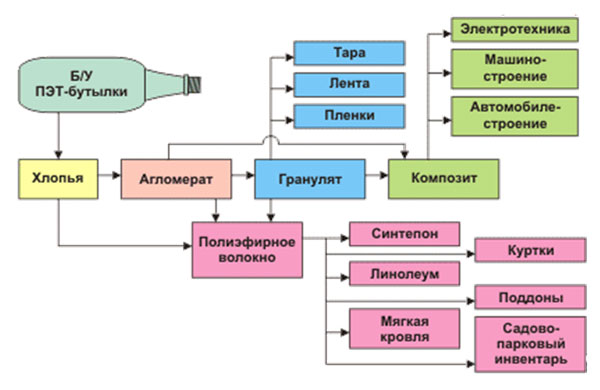

Направления использования вторичного полиэтилентерефталата

Основное направление использования вторичного ПЭТФ – производство волокна. Основная часть производств (свыше 4 млн.т/год) находится в Китае. Растущие направления: пищевая бутылка, лист и упаковочная лента.

На рынок вторичный полиэтилентерефталат поступает в основном в тех видах: хлопья, агломерат и регранулят. В зависимости от свойств определяется направление использования. Область применения вторичного ПЭТФ определяется характеристической вязкостью. Так, например, для литья преформ и выдува бутылок используется вторичный ПЭТФ с максимальной вязкостью. Для получения волокна допускается использование материала с пониженной вязкостью.

Успех использования вторичных ресурсов зависит не только от организации сбора отходов потребления. Это также зависит от того, отвечают ли изделия, сделанные из переработанного материала потребностям потребителей, другими словами, продаются ли переработанные изделия. Поэтому промышленность постоянно ищет новые области применения для вторичных материалов.

Есть много перспективных направлений использования вторичного ПЭТФ: разработаны модификации вторичного ПЭТФ, которые могут быть использованы для литья компьютерных и автомобильных деталей.

Вторичный ПЭТФ используют в качестве пряжи для ковров, текстиля. Очень распространена на рынке липкая лента и вторичного пролиэтилентерефталата. Другой эктрузионный продукт из вторичного ПЭТФ — щетина для щеток, двухосноориентированная пленка с металлизацией, бутыли, получаемые экструзией с раздувом. Так как ПЭТФ не является хорошо льющимся пластиком, его меньше применяют для изготовления литьевых изделий, особенно имеющих тонкие секции. Для литья под давлением шире используются смеси ПЭТФ с другими полимерами и модификаторами.

Отходы ПЭТФ часто используют в качестве добавок для улучшения тех или иных механических или электромеханических свойств другого полимера.

Кроме этого, вторичный ПЭТФ используется в качестве сырья при производстве клеев и эмалей, дорожно-разметочных материалов. Он также находит применение в производстве строительных изделий и композиционных материалов (стеклонаполненный ПЭТФ).

Производство волокна (лавсан, полиэстер)

Около двух третей вторичного ПЭТ используется для изготовления волокна широкой номенклатуры. Это обусловлено тем, что в процессе переработки вязкость ПЭТФ существенно снижается (с 0,8-0,7 дл/г до 0,4-0,6 дл/г) из-за гидролиза, т.к. достаточно трудно осушить материал до необходимого уровня. Волокна из вторичного ПЭТФ находят самое различное применение.

Некоторые производители изготавливают геотекстильное полотно полностью из вторичного ПЭТ.

Другие применения волокна включают изготовление автомобильных частей (ковры, обивка), а также ковровые покрытия для жилых и офисных помещений.

Компания «Johnson Controls Automotiv-Sist.» — поставщик автомобильных сидений использует ПЭТФ-волокно из использованных бутылок из-под напитков. Получают подушки для авто-, трамвайных сидений, подушки для диванов, которые имеют ряд преимуществ перед пенополиуретановыми. Они легче, дышащие, лучше подвергаются вторичной переработке, их можно использовать как различные уплотнители. Набивка из регенерированных волокон не выделяет летучих продуктов в процессе переработки, химически неопасная, не требует приклеивания. Мощность по вторичной переработке ПЭТФ 16 тыс.т./год. Подушки из регенерированного волокна выпускаются по фирменным, Европейским и США стандартам.

Приблизительно 70 % всего вторичного европейского ПЭТФ используются для производства волокон полиэстера и флиса (2002 год).

Волокна большого диаметра используются как утеплитель спортивной одежды, спальных мешков и как наполнитель для мягких игрушек.

Вторичный ПЭТФ также используется для изготовления волокон меньшего диаметра. Из них получают искусственную шерсть, используемую для трикотажных рубашек, жакетов и шарфов. Такие ткани могут содержать до 100 % вторичного материала (теплый жакет из искусственной шерсти использует 25 переработанных ПЭТФ бутылок!).

Гомельким СКТБ «Металлополимер» разработана технология и оборудование для получения из вторичного полиэтилентерефталата волокнистых материалов. В основе работы оборудования заложен модернизированный аэродинамический способ. Формирование волокна осуществляется закрученным по винтовой линии потоком разогретого воздуха. Регулируя технологические параметры ведения процесса (температуру и скорость воздушного потока, температуру и скорость истечения расплава ПЭТФ, расстояние между фильерой и формообразующей поверхностью) можно изменять диаметр волокон и плотность их укладки. Таким образом можно получать волокнистый материал с различными характеристиками, как постоянными, так и переменными по толщине: плотностью, пористостью, диаметром волокон. Оборудование состоит из генератора волокон на основе экструдера с системой термостабилизации и гомогенизации расплава полиэтилентерефталата и манипулятора с пультом управления.

Волокнистый материал, полученный из вторичного полиэтилентерефталата можно использовать в качестве сорбента на очистных сооружениях АЗС, в качестве утеплителя или наполнителя.

Фирмы «Kobe Steel Ltd.» и «Chori Co. Ltd.» разработали и успешно реализовали технологию превращения бутылок из ПЭТФ в нетканый материал. Пластиковые бутылки расплавляют и расплавленный полимер вытягивают нить. Нити укладывают и прокатывают под давлением при повышенной температуре в листы нетканого материала, из которого изготавливают торговую тару, оберточную бумагу и мешки для мусора. Этот материал находит также применение для защиты почвы от эрозии в строительстве.

Нетканый материал из вторичного ПЭТФ можно получить методом раздува расплава в нити, которые под действием высокоскоростного потока воздуха приобретают толщину в 15 микрон. В этом случае низкая вязкость вторичного ПЭТФ оказывается необходимым свойством, которое обеспечивает легкость раздува и минимальную толщину нитей. Далее полученные волокна формируют в нетканый материал на вращающемся коллекторе.

Производство ковровых покрытий из ПЭТ

Ковровые покрытия являются одним из наиболее крупных областей применения вторичного ПЭТФ. Ковровые покрытия из вторичного ПЭТФ выпускаются под торговыми марками Resistron и Permalon. Они обладают рядом существенных преимуществ перед ковровыми покрытиями из полиамида. Они более износостойки, устойчивы к деформации и более богаче и ярче по цвету.

Остальные направления применения вторичного ПЭТФ включают производство листа и пленки, бандажной ленты и процесс «бутылка в бутылку». Лист и лента — «классические» продукты из вторичного полиэтилентерефталата. Лист производится для изготовления пластмассовых коробок (для фруктов и яиц). Контейнеры для яиц и другие пластмассовые коробки (типа коробок для ягод) занимают приблизительно 9 % общего объема использования вторичного ПЭТФ. Другие области применения вторичного ПЭТФ включают контейнеры для туалетных принадлежностей и домашних изделий. Считают, что это «закрывает петлю рециклинга», поскольку позволяет упаковке быть переработанной в новую упаковку. Все переработанные емкости остаются доступными для вторичной переработки.

Литье вторичного полиэтилентерефталата

ПЭТФ перерабатывается литьем под давлением во всех типах литьевых машин, предназначенных для переработки термопластов. При этом необходимо соблюдать чрезвычайно жесткий режим во избежание деструкции полимера.

Декоративные изделия можно отливать из смеси 40% измельченных отходов ПЭТФ и 60% измельченных отходов ПЭНД после сушки и смешения.

Для литья полиэтилентерефталат смешивают с полиэтиленом высокого давления и модификаторами до получения композиции, по свойствам близкой к ПЭТФ-КМ (литьевой лавсан). Температура расплава такой композиции 250-260°С. При повышении ее более 280°С возможна деструкция. Полностью аморфная структура получается при температуре формы 50°С. Аморфные изделия обладают лучшей стойкостью к ударным нагрузкам, но более низкой температурой эксплуатации.

Следует учитывать влияние скорости впрыска на качество изделий. При малой скорости впрыска могут возникать утяжины, при большой — расслоения. Цикл литья зависит от ряда факторов и, как правило, определяется для каждого изделия экспериментально. С повышением толщины изделия выдержка под давлением увеличивается. В отличие от некоторых термопластов усадка литьевого лавсана полностью происходит в форме и в дальнейшем при комнатной температуре отсутствует. Усадка при литье повышается с увеличением температуры формы.

Фирма «Du Pont» выпустила на рынок новый композиционный материал, изготовленный из отходов ПЭТФ (бутылки, видеопленки) и стекловолокна. Для получения композита готовят водную суспензию смеси стекловолокна и волокна, полученного из отходов ПЭТФ. В процессе тепловой обработки ПЭТФ плавится с образованием капель на стекловолокне и соединяется с ним. Изделия из этого материала получают прессованием. Новый материал имеет большие перспективы в автомобилестроении.

Как литьевой материал, вторичный полиэтилентерефталат может соперничать с полипропиленом и полистиролом.

Процесс «бутылка в бутылку» (bottle-to-bottle)

Этот способ вторичной переработки использованных бутылок объединяет различные методы, позволяющие получать продукт, который можно снова использовать для производства пищевой упаковки и бутылок для напитков.

Технологии утилизации ПЭТ «бутылка в бутылку» развиваются в США в течении многих лет, в Европе, это направление осваивается сравнительно недавно. Причиной тому послужило ограничение в законодательстве ЕС относительно переработанного материала, предназначенного для контакта с пищевыми продуктами. Упаковка, изготовленная из вторичного сырья, не допускалась к контакту с продовольствием. Производитель мог разливать в такие бутылки технические жидкости, но не имел право разливать напитки.

В некоторых способах «бутылка в бутылку», вторичный ПЭТФ «зажат» между двумя слоями первичного полимера. Способ известен как «многослойная» технология. Многослойные бутылки могут содержать до 50 % вторичного ПЭТФ причем отдельные емкости могут включать более высокие количества вторичного материала.

Многослойные бутылки используют для розлива напитков во многих странах, например в Швейцарии, Швеции и США. Это применение, как ожидается, будет быстро распространяться после формализации в законодательстве.

Технология «бутылка в бутылку» внедренная на предприятиях Германии включает экструзию ПЭТФ под вакуумом, сопровождаемым поликонденсацией в твердом состоянии (SSP), что приводит к увеличению вязкости расплава. Обычная экструзия неизбежно снижает вязкость материала из-за частичного гидролиза расплава. Данная технология позволяет получить регранулят ПЭТФ, полностью пригодный для производства пищевой упаковки, включая бутылки для напитков. Основная задача этой технологии — обеспечить замкнутый оборот упаковочного ПЭТФ.

Компания Husky Injection Molding Systems представила систему HyPET® Recycled Flake (RF) 300 на 72 гнезда с пакетом High Performance (HPP), которая будет работать на смеси из 50% нового полимера и 50% вторичных хлопьев ПЭТФ. Эта система может произвести преформу EcoBase™ весом 34,7 грамм за то же время цикла, равное 10,5 с, которое требуется при работе с 100% новым ПЭТ. Улучшения в системе включают фильтрацию расплава в потоке, с целью удаления посторонних частиц и других загрязняющих веществ, которые в противном случае могли бы повлиять на качество бутыли, а также новую конструкцию экструдера, для улучшенной переработки смеси гранул и хлопьев.

Пленка и лист из вторичного ПЭТ

Вторичный ПЭТФ можно экструдировать в пленку, листы и из них термоформованием получать упаковку для яиц, корзиночки для ягод и другие контейнеры. Широкое распространение получило в Европе формование из листов непрозрачных и прозрачных неглубоких чашек и тарелок.

Пленка широко используется в электротехнической промышленности в качестве изоляционного материала. Пленка из вторичного ПЭТФ отличается хорошими электромагнитными свойствами и исключительными поверхностными характеристиками, что позволяет ее применять для магнитной записи.

Производство упаковочной ленты из вторичного ПЭТ

Упаковочная (бандажная) лента главным образом предназначена для промышленного использования при стягивании коробок и формировании паллет.

ПЭТ – лента используется для упаковки и транспортировки тяжелых грузов, например, металлопроката, лесо- и пиломатериалов, кирпича, огнеупорных изделий, грузов на поддонах и т.д. [2]. Как видно из табл.1, прочность ПЭТ-ленты равна 75-95% прочности стальных, но при этом первые значительно легче (в 4-7 раз), имеют значительно увеличенный метраж в рулонах, обладают большей упругостью и полным восстановлением размеров при небольших деформациях (10-12%), безопаснее в эксплуатации и т.д. Важнейшим показателем ленты является удельная прочность, которая у лент из стали составляет 300-350Н/мм, а из ПЭТ — 450-600 Н/мм, т.е. в 2 раза выше.

По оценке Академии конъюнктуры промышленных рынков (АКПР), спрос на ПЭТ-ленту на российском рынке в 2006-2007 г.г. оставался неудовлетворенным: превышение спроса над предложением в 2006г. составило 33%, а в 2007- 31, несмотря на то, что мощности отечественных производителей этой продукции в 2007г. увеличились на 30,2%. Потребление же ПЭТ-ленты к 2011 г. с учетом всех областей ее применения для упаковки в России оценивается на уровне 20,9 тыс.т [3], т.е. не намного меньше, чем сегодня делаем ПЭФ волокон и нитей.

Стропы и шпагат сеновязальный

Изготовление строп, ремней и шпагата представляет неплохой рынок для вторичного ПЭТФ из окрашенных бутылок.

Замена первичного ПЭТФ

При достаточном развитии деполимеризации при переработке отходов ПЭТФ будет расширяться значение RPET (полиэтилентерефталата, сырьем для которого послужили продукты деполимеризации отходов), т.к. его свойства будут практически аналогичны первичному ПЭТФ.

Так как строительство заводов по деполимеризации отходов полиэтилентерефталата развивается во многих европейских странах, переработка «бутылка в бутылку», как ожидается, будет стремительно развиваться.

Производство строительных изделий и материалов из отходов ПЭТ

Использование отходов пластмасс для производства строительных материалов и конструкций допускает наличие в отходах непластмассового сырья. При этом не требуется удаление загрязнений и сортировки пластмасс по видам.

Использование отходов ПЭТФ в строительстве в значительной мере решает еще один важный вопрос — удаление отходов из сферы обращения.

В Германии переработкой пластмассовых отходов занимается фирма «Laskhorst Toufabriken», которая построила завод мощностью 50 т/нед. Полученные вторичные пластмассы используются в качестве ограждений, балок и прочих строительных материалов. Оборудование способно перерабатывать до 15% бумаги, фольги и прочих примесей. Смешанные отходы гранулируют и вместе с другими добавками и порообразователями загружают в адиабатический экструдер производительностью более 100 кг/час. Издержки производства указанной продукции примерно на 10-15% выше, чем изделий, получаемых из лесоматериалов, однако пластмассовые стройматериалы имеют свои преимущества: не гниют, не поражаются грибковыми заболеваниями и.т.д.

В Англии предложено изготовление полимербетона на основе вторичного ПЭТФ. Полимербетон образуется из полимерной смолы и минеральных наполнителей, таких как зола, песок. Это очень прочный и долговечный материал имеет разнообразное применение. ПЭТФ от использованных бутылок для напитков может стать потенциально дешевым сырьем, а его вторичная переработка в полимербетон позволит также решить проблемы утилизации.

Главное преимущество применения вторичного ПЭТФ для полимербетона заключается в том, что его не нужно очищать от других материалов и красителей, что снижает стоимость вторичной полиэфирной смолы. Для приготовления полимербетона также использовали наполнитель, содержащий 50% гравия с размером частиц 10мм, 35% песка и 15% золы. Оптимальное соотношение наполнителя и смолы составляет 9:1. Применение полимербетона для ремонта бетона из портландцемента может быть весьма эффективным. Поверхностный слой полимербетона может иметь толщину всего 10-25мм, что обеспечивает износо- и кислотостойкость и малую проницаемость.

Полимербетон легок, быстро твердеет и образует прочное сцепление с бетонной поверхностью, его можно быстро наносить и восстанавливать, что очень важно для мостов и полов в производственных помещениях. Нанесение покрытий из полимербетона на железобетонные строительные конструкции существенно улучшает их внешний вид.

Весьма эффективно применение полимербетона для дренажа кислотных стоков, подземных сводов, соединительных боксов канализационных труб.

Стоимость полимербетона из вторичного ПЭТФ сопоставима со стоимостью бетона из портландцемента, в то время как обычный полимербетон из реактопластов дороже его в 10-20 раз.

Облицовочная плитка предназначается для отделки поверхности зданий и сооружений, изготавливается из бытовых отходов пластических масс, в частности, из полиэтилентерефталатной посуды одноразового назначения. Обладает эксплутационными и декоративными качествами. Используется для защиты зданий и сооружений от воздействия внешней среды, при добавлении красящего пигмента облицовочная плитка обладает фотостойкостью и люминесцентыми свойствами в ультрафиолетовой области оптического излучения. Используется в качестве изоляционного материала, хорошо ведет себя в водной среде. Использование плитки для облицовки бассейнов, фонтанов и других водоемов не требует подкраски воды: эффект (голубой воды) в ночное время создается подсветкой ультрафиолетовой лампы.

Источник статьи: http://www.waste.ru/modules/section/item.php?itemid=327

Adblockdetector