- Нитевидные материалы (усы)

- Металлические усы

- Оловянные усы

- Выращивание усов разных материалов

- Анализ условий роста металлических усов

- Металлические усы в реальных конструкциях

- Способы введения усов в металлы

- Роль металлических усов в развитии композитов

- Материаловедение

- Абитуриентам и поступающим в магистратуру

- МАТЕРИАЛОВЕД. Коротко и ясно.

Нитевидные материалы (усы)

Нитевидные кристаллы (усы). Нитевидные кристаллы карбидов и нитридов кремния, оксида и нитридов алюминия и других тугоплавких соединении получают осаждением из газовой фазы с использованием транспортных реакций, реакций пиролиза, востановления летучих соединений по методу пар–жидкость–твердая фаза (ПЖТ) (рис.5.18).

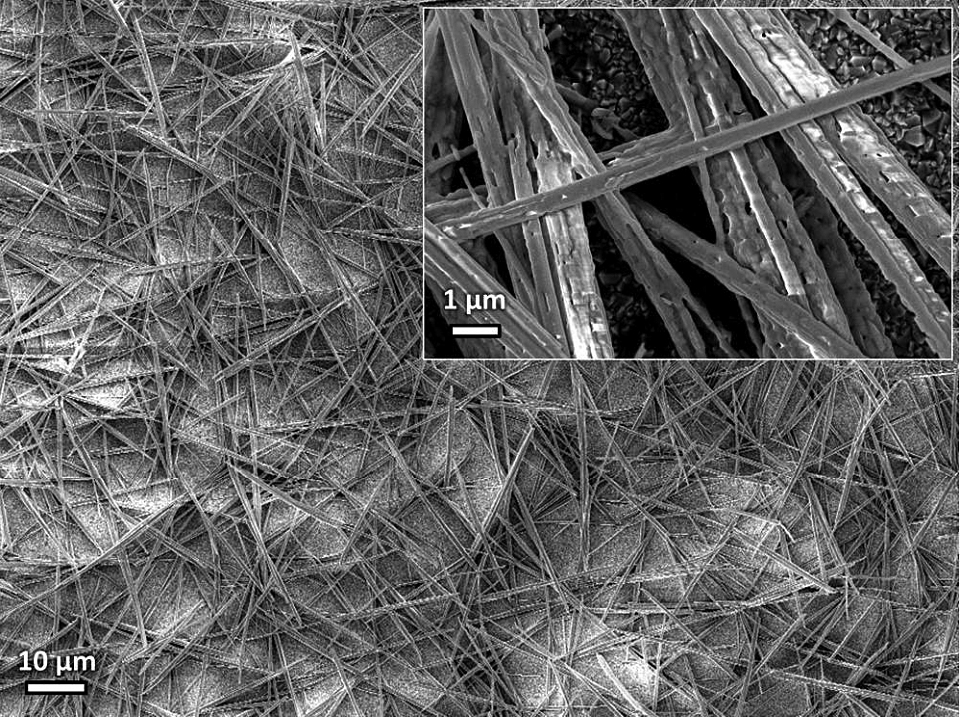

Рис.5.18. Микрофотография нитевидных кристаллов карбида кремния

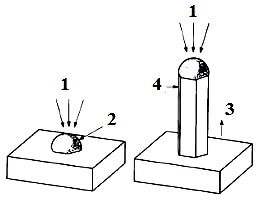

Рост кристаллита карбида кремния (по схеме ПЖТ) происходит аналогично выращиванию кристалла кремния (рис. 5.19).

На поверхности кремниевой подложки 3 находится частица золота при температуре, близкой к температуре плавления. В этих условиях золото растворяет кремний и превращается в капельку 2 расплава золото—кремний. Пары кремния, конденсируясь в капельке расплава, пересыщают ее атомами кремния. Это ведет к выделению кремния на границе раздела жидкость—подложка и росту нитевидного кристалла 4. Поперечные размеры кристалла определяются диаметром кашли расплава, а скорость роста уса — скоростью кристаллизации поступающей к поверхности капли кремния.

Рис 5.19. Схема роста кристалла кремния по механизму пар–жидкость–кристалл: 1 – пар; 2– капелька расплава Au–Si; 3 – кремниевая подложка;4 – кристалл кремния

При получении нитевидных кристаллов карбида кремния их выращивание ведут из хлорсиланов и углеводородов по реакциям:

В качестве жидкой фазы используют тройные расплавы железо–углерод–кремний, а подложкой служит графит. Процесс проходит при 1250–1350°C.

Диаметр кристаллита кремния в зависимости от условий получения изменяется от долей до десятков микрон. Длина кристаллитов достигает 60–80 мкм. В условиях производства для получения нитевидных кристаллов используют периодические, полунепрерывные и непрерывные процессы. В первых двух процессах рост кристаллов происходит на массивных стационарных подложках. В непрерывном процессе роль подложки выполняют взвешенные в объеме газового потока микроскопические центры кристаллизации.

Непрерывные процессы получения нитевидных кристаллов более производительны, но в этом случае кристаллиты имеют длину меньшую, чем длина нитевидных кристаллов, полученных периодическими и полунепрерывными методами.

Промышленные методы производства усов других соединений (нитридов кремния, алюминия, бора, оксидов алюминия) имеют много общего и аналогичны технологии получения карбидов кремния.

Усы, нитевидные кристаллы отличаются совершенством структуры и имеют прочностные свойства, близкие к теоретическим. Свойства наиболее изученных и практически используемых нитевидных кристаллов для армирования композиционных материалов приведены в табл. 7.

Усы графита, обладая высокими показателям удельной прочности и жесткости, неустойчивы в металлических матрицах при высоких температурах. Нитевидные кристаллы металлов из-за высокой плотности обнаруживают пониженную удельную жесткость по сравнению с соответствующими характеристиками усов тугоплавких соединений (SiC, В4С и др.). Усы металлов склонны к разупрочнению при переработке, несовместимы с металлическими матрицами и непригодны для армирования металлических матриц. Нитевидные кристаллы SiO, Al2O3обладают лучшей совместимостью с металлами, стойки к воздействию влаги, истиранию при переработке. Обнаруживая лучшие высокотемпературные свойства, усы SiO, Al2O3и других тугоплавких соединений являются хорошими упрочнителями композиционных материалов с металлической матрицей.

Таблица 5.5. Свойства некоторых нитевидных кристаллов

Источник статьи: http://megaobuchalka.ru/15/11598.html

Металлические усы

Прежде чем ученые-материаловеды занялись изучением металлических усов, с ними столкнулись электрики.

Оловянные усы

Электрики уже давно обнаружили, что на луженых (покрытых оловом) металлических поверхностях под действием электрического поля иногда вырастают щеточки из тоненьких оловянных «усов». Эти усы растут перпендикулярно к поверхности, диаметр каждого уса составляет 1—10 микрометров, а длина может доходить до сантиметра, хотя обычно не превышает нескольких миллиметров. Особого внимания на эти щеточки никто бы не обращал, но иногда они приносили неприятности — замыкали накоротко отдельные участки цепи и выводили из строя приборы. Во время войны было зафиксировано довольно много случаев отказа в линиях связи из-за роста таких щеточек.

Раз они мешают, нужно с ними бороться. А чтобы бороться с каким-то явлением — надо его изучить. Вот и начали изучать. Изучая это явление, материаловеды пришли к выводу, что не избавляться надо от металлических усов, а заставить их расти. И вот по каким причинам.

- Было обнаружено, что каждый ус — это монокристалл игольчатой формы. Монокристалл — один кристалл, в отличие от поликристалла, который представляет собой совокупность, множество маленьких кристалликов.

- Если самые тонкие усы сильно изогнуть в дугу, а потом отпустить, они примут первоначальную форму. При этом нет и намека на пластическую деформацию — изгиб будет чисто упругим.

Установить первое утверждение было не сложно, современные методы рентгеновского анализа позволяют точно зафиксировать строение материала. А вот поведение оловянных усов совершенно не соответствовало представлениям о поведении обычного олова — оно в таких условиях ни за что не вернулось бы в исходное состояние — ведь олово весьма пластичный металл.

Чтобы обнаружить это свойство, не пришлось прибегать к сложным приборам, понадобились только обычный микроскоп и миниатюрный пинцет. И еще внимательность, способность удивляться и умение использовать свои знания. Наверное, этими качествами природа щедро наградила двух американских ученых — К. Херринга и Дж. Голта. Их удивило то, на что другие специалисты не обратили внимания. Для инженеров не составляет труда рассчитать величину напряжений, развиваемых в усах при изгибе. И когда произвели этот несложный расчет, оказалось, что оловянные усы выдерживают напряжения почти в сто раз большие, чем обычное массивное олово. Их прочность была близка к теоретической ! Сообщение об этом появилось в 1952 году. И тут началась атака на усы. Усы хрома — почти в 20 раз, железа и карбида кремния — более чем в 40 раз, оксида алюминия — в 200 раз, кварца — в 350, графита — более чем в 1000 раз прочнее массивных изделий из тех же материалов.

Выращивание усов разных материалов

Электронномикроскопические и рентгенографические исследования подтвердили: да, в самых тонких усах дислокаций практически нет. И не только в оловянных. Ученые начали специально выращивать усы разных материалов — железа, меди, никеля, графита, оксида алюминия, оксида магния, карбида кремния, нитрида кремния, карбида бора и многих-многих других. Как из рога изобилия посыпались патенты на способы их выращивания.

И на всех материалах была установлена одинаковая картина. Сверхвысокую прочность чаще всего имеют очень тонкие усы — толщиной 1—2 мкм. Чем больше их толщина (или диаметр), тем ниже прочность, и при толщине 10—12 мкм прочность усов уже почти такая же, как у обычных поликристаллических материалов. График этой зависимости очень близок к гиперболе, а это означает, что прочность уменьшается обратно пропорционально диаметру.

Анализ условий роста металлических усов

В чем же причина такого поведения? Увеличение толщины усов влечет за собой увеличение количества дефектов в них. Тщательный анализ условий роста усовпоказал, что вначале усы представляют собой очень тонкие микрометровые волоконца с идеально гладкой поверхностью, в которых отсутствуют дислокации. Но по мере оседания новых атомов на поверхность и образования новых слоев она утрачивает гладкость, на ней появляются так называемые ступеньки роста, образующиеся в результате различия в скоростях осаждения атомов на разные слои. Поверхность получается похожей на неаккуратно одетый чулок — с морщинами.

Морщины являются источниками разупрочнения, они служат концентраторами напряжений в усах, их присутствие равносильно тонким надрезам на поверхности, что, естественно, должно приводить к снижению прочности. Кроме того, при увеличении размера кристалла в нем появляются дислокации, которые концентрируются главным образом вблизи его поверхности. Все это и приводит к тому, что прочность усов резко падает с увеличением их размеров.

Металлические усы в реальных конструкциях

Получение теоретической прочности даже на столь малых объектах взбудоражило материаловедческий мир. Мысль ученых и инженеров начала искать пути применения усов в реальных конструкциях. Конечно, из одних усов лопатку турбины не сделаешь, не говоря уже о ракете или самолете. Но может, их использовать в качестве арматуры для упрочнения различных металлов и сплавов? Пусть в этом случае композит не так прочен, как каждый отдельно взятый ус, пусть прочность усов реализуется не полностью — все равно такая система должна быть намного прочнее обычных материалов.

Способы введения усов в металлы

Начались интенсивные поиски способов введения усов в металлы— алюминий, никель, титан, в жаропрочные сплавы. Увы, полная удача пока не спешит приходить к исследователям. Хотя можно получить высокопрочный материал, состоящий из металлической матрицы, в которой ориентированы заданным образом усы (например, уложенные в направлении действия растягивающих нагрузок), и в лабораториях такие композиты на основе алюминия, марганца, никеля и других металлов изготавливаются, при их промышленном производстве возникает очень много сложностей, которые не удается преодолеть в полной мере. Прежде всего необходимо научиться среди массы кристаллов отбирать самые прочные, а их не так уж много. Толстые усы имеют невысокую прочность, поэтому использовать их в качестве арматуры нерационально. А растут усы при промышленных способах их производства в виде ваты. Вот и попробуй выдергивать из этой ваты по волоску и определять, прочный он или нет. Эту задачу нельзя отнести к числу легких. Далее, необходимо разработать методы ориентации усов в металле. Усы должны располагаться вдоль линий действия максимальных напряжений в детали.

Над этой задачей тоже пришлось потрудиться. Но главная проблема все-таки не в этом. Главное то, что высокую прочность усы имеют только тогда, когда их поверхность идеально гладкая. А когда их вводят в металл, существует большая вероятность, что поверхность будет повреждена. Либо в результате разъедания расплавленным металлом, либо под действием внешних давлений, которые необходимы, чтобы получить композит без расплавления, либо просто от трения друг о друга. При этом прочность усов падает катастрофически, и их свойства в композите оказываются весьма далекими от тех, которые можно ожидать. В этом отношении полимеры более благодатные материалы для армирования усами, чем металлы, поскольку они не так сильно повреждают поверхность усов, но в полимерных композитах нельзя реализовать такие ценные качества усов, как высокая жаропрочность, окалиностойкость и другие.

Роль металлических усов в развитии композитов

Сегодня еще трудно ожидать широкого применения металлических усов в технике. Но их изучение сыграло важную роль в развитии композитов. Оно явилось тем катализатором, который активизировал интерес исследователей к созданию материалов в виде тонких нитей и использованию их в качестве упрочнителей полимеров и металлов. В процессе работы пришли к выводу, что не только кроткие нитевидные кристаллы, но и многие материалы в виде тонких нитей обладают очень высокой прочностью. Конечно, такие нити менее прочные, чем металлические усы, но если их получать не в виде коротких отрезочков, а в виде непрерывных волокон, они будут более технологичными, их удобнее перерабатывать, полнее удается реализовать прочность и в конечном итоге можно будет получить армированные композиты с прочностью намного большей, чем у существующих конструкционных материалов.

Источник статьи: http://libtime.ru/science/metallicheskie-usy.html

Материаловедение

Область профессиональной деятельности специалиста по направлению подготовки «Материаловедение и технологии материалов»

Абитуриентам и поступающим в магистратуру

МАТЕРИАЛОВЕД. Коротко и ясно.

Материаловед — это ученый и инженер, профессионально занимающийся исследованием и созданием различных материалов. Для работы он использует современное высокотехнологичное оборудование и свои знания, полученные во время обучения в университете. Профессия требует внимательности и ответственности. Профессия подходит тем, кого интересует физика, математика и химия.

Краткое описание

Все рукотворные предметы, которые нас окружают, произведены из натуральных и синтетических материалов. Изучением свойств уже существующих и созданием новых материалов занимается материаловед.

Главной целью изучения является получение новых знаний о мире, в котором мы живем. Данные, полученные материаловедом во время исследований, позволяют не только расширить кругозор, но и дают возможность изобретать новые материалы, которые позволяют максимально сохранять ресурсы планеты и не загрязнять ее.

Особенности профессии

Работа материаловедов позволяет усовершенствовать многие существующие материалы, например:

- новые износостойкие полимерные материалы, позволяющие увеличить срок службы узлов трения;

- создание новейших материалов, благодаря которым происходит освоение космического пространства;

- безопасные материалы для медицины;

- новейшие системы для компьютеров и прочих девайсов, которые повышают их функциональность.

- материалы для автомобилей, позволяющие снизить выбросы выхлопных газов;

Также люди этой профессии изучают уже существующие материалы, находя для них новые сферы применения. Их работа очень важна, ведь она направлена на улучшение экологической ситуации на планете. Можно выделить несколько направлений материаловедения:

- авиационное и космическое;

- наноматериаловедение;

- металлургия (металловедение);

- биоматериаловедение;

- материаловедение органических материалов.

Люди этой профессии занимаются анализом физико-механических свойств материалов и изучением их состава, разработкой новых материалов, технологий их изготовления и утилизации. За последние 10 лет данные специалисты все более востребованы на рынке труда, ведь необходимо искать новые материалы для освоения космоса, создания экологичных автомобилей и других областей, в которых так нуждается современный рынок.

П люсы и минусы профессии

- Возможность получить бесплатное высшее образование в своем регионе.

- Высокая престижность профессии и востребованность на рынке труда.

- Высокая заработная плата.

- Перспективы карьерного роста и получения ученой степени.

- Работа на современном высокотехнологичном оборудовании.

- Без высшего образования работать материаловедом нельзя.

- Необходимо не только знать теорию, но и уметь применять знания во время практических исследований.

Важные личные качества

- Склонность к изучению точных наук.

- Желание получать новые знания, посещать выставки и тематические конференции.

- Умение перенимать опыт коллег.

- Желание заниматься поиском новых решений.

- Увлеченность рабочим процессом и стремление к проведению исследований.

Место работы

Наши выпускники работают как в крупнейших исследовательских и нанотехнологических центрах России и Европы, так и в промышленных отраслях (машиностроение, авиастроение, ракетостроение, предприятия нефтегазового и оборонно-промышленного комплекса РОСКОСМОС, МИНПРОМТОРГ). И даже в медицине (в области изготовления различных протезов и инструментов).

Вы сможете работать в должности:

- Руководитель заводской или научно-исследовательской лаборатории.

- Научный сотрудник научно-исследовательского центра.

- Инженер-технолог.

- Инженер-конструктор.

- Специалист отдела качества предприятия.

- Инженер физико-механических испытаний.

Стажировки и практики проходят на ведущих предприятиях Российской Федерации

Профессиональные знания

Материаловед в своей работе использует качественно оборудование и разнообразные приборы, необходимые для анализа тех или иных материалов:

- электрохимические приборы;

- спектрометры и стилоскопы для определения химического состава материалов;

- методы и приборы для исследования структуры материалов (оптические, электронные микроскопы и другие);

- приборы для химического синтеза (автоклавы, прессы, печи и другие).

Также широко применяется компьютерное моделирование и внедряемые новшества, поэтому людям этой профессии необходимо изучать научные работы, чтобы не пропустить появление новых технологий и методик анализа.

Источник статьи: http://mtkm.omgtu.ru/index.php/7-news/479-materialoved-korotko-i-yasno